Abstracto:

Una botella de vidrio perfecta para ser producida y entregada a los clientes necesita seis pasos. Los seis pasos son la selección de la materia prima, la fusión de la materia prima, la formación de la forma, el recocido, las pruebas de calidad y el empaque. botella producida a partir de estos seis aspectos.

Paso 1:Selección de materia prima

La mayoría de las materias primas utilizadas para fabricar botellas de vidrio son arena, carbonato de sodio y piedra caliza. Se agrega vidrio roto a la mezcla. Los vidrios rotos son vidrios rotos, ya sean desechos del proceso de fabricación o de los centros de reciclaje. Por cada tonelada de vidrio reciclado, se ahorran 1,300 libras de arena, 410 libras de carbonato de sodio y 380 libras de piedra caliza. Esto ahorrará costos de fabricación, ahorrará costos y energía, y permitirá a los clientes obtener precios económicos en nuestros productos.

Paso 2: Fusión de materia prima

La materia prima y el vidrio roto se funden continuamente a alta temperatura, alrededor de 1650°C, y el horno funciona las 24 horas del día, con la mezcla de materia prima formando vidrio fundido durante aproximadamente 24 horas. El vidrio fundido pasa a través del canal de alimentación y luego, al final del canal de alimentación, el flujo de vidrio se corta en bloques según el peso y la temperatura se ajusta con precisión.

Paso 3: formación de forma

Hay dos formas de dar forma a una botella de vidrio: moldeo por presión o moldeo por soplado, ambos en una máquina IS.

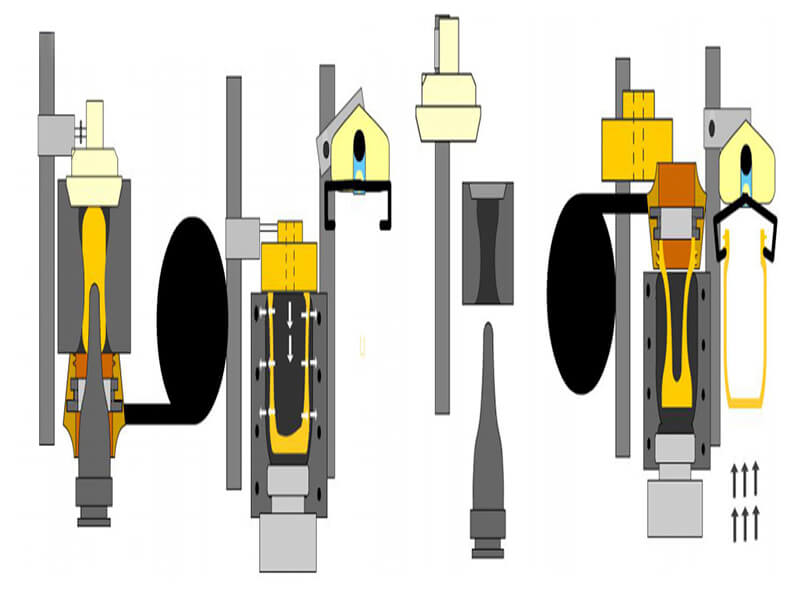

Prensado de moldeo

Cuando el material cortado cae hacia abajo y presiona el material en un troquel en blanco con un émbolo de metal, donde espera la forma del troquel, que entonces se llama un troquel. Luego, la palanquilla se mueve al molde final y se sopla dentro del molde para la medición final. Este proceso generalmente se usa para botellas de vidrio de boca ancha, pero también se puede usar para producir botellas de vidrio de cuello delgado.

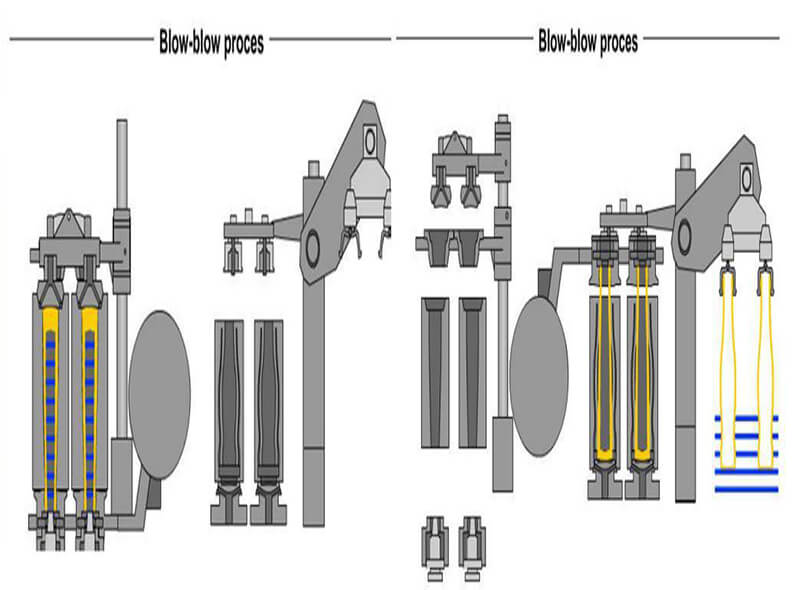

Moldeo por soplado

Cuando el material cortado cae, y en el moldeo por soplado, las gotas de material se comprimen en el molde en blanco, y el aire comprimido se usa para empujar las gotas de material en su lugar, llamado el blanco, y pasar al molde final y al moldeo por soplado. nuevamente para formar el interior de la botella de vidrio del marco. Las botellas de vidrio (recipientes angostos) con diferentes espesores de cuello se pueden fabricar mediante arreglo de soplado.

Paso 4: Recocido

Independientemente del proceso, los envases de vidrio soplado generalmente se recubren en la superficie después de la formación. Para hacer que las botellas y los frascos sean más resistentes a los arañazos mientras aún están calientes, las botellas se llevan a un horno de recocido para un acabado en caliente. En el horno de recocido, su temperatura se restauró primero a aproximadamente 815 °C y luego disminuyó gradualmente a menos de 480 °C. Este proceso dura unas 2 horas. Este recalentamiento y enfriamiento lento elimina la presión en el recipiente y mejora la robustez del recipiente de vidrio formado naturalmente. De lo contrario, el vidrio se romperá fácilmente.

Paso 5: Pruebas de calidad

Las botellas y frascos de vidrio generalmente se tratan con un revestimiento de superficie de extremo frío para reducir la temperatura del terrario a aproximadamente 100°C antes de la inspección. Después de dejar el extremo del tratamiento en frío del horno de recocido, para garantizar la calidad del producto, utilizamos la tecnología de haz LED (detección LED), la máquina de detección Camara, la máquina de detección integral para detectar fallas invisibles. Estos incluyen, pero no se limitan a: detección de superficie de sellado, análisis dimensional, detección de espesor de pared, detección de daños, escaneo de fondo de borde, escaneo de pared. Cualquier botella que no cumpla con los estándares se eliminará automáticamente y estas botellas eliminadas se volverán a fundir como materias primas para su reutilización. La detección automática garantizará una calidad estable para nuestros clientes.

Paso 6: Embalaje

El método de embalaje de la botella estará sujeto a los requisitos del cliente. Por lo general, empacamos de las siguientes dos maneras: embalaje de paletas (adecuado para pedidos grandes y transporte marítimo) y embalaje de cartón (adecuado para entrega urgente)